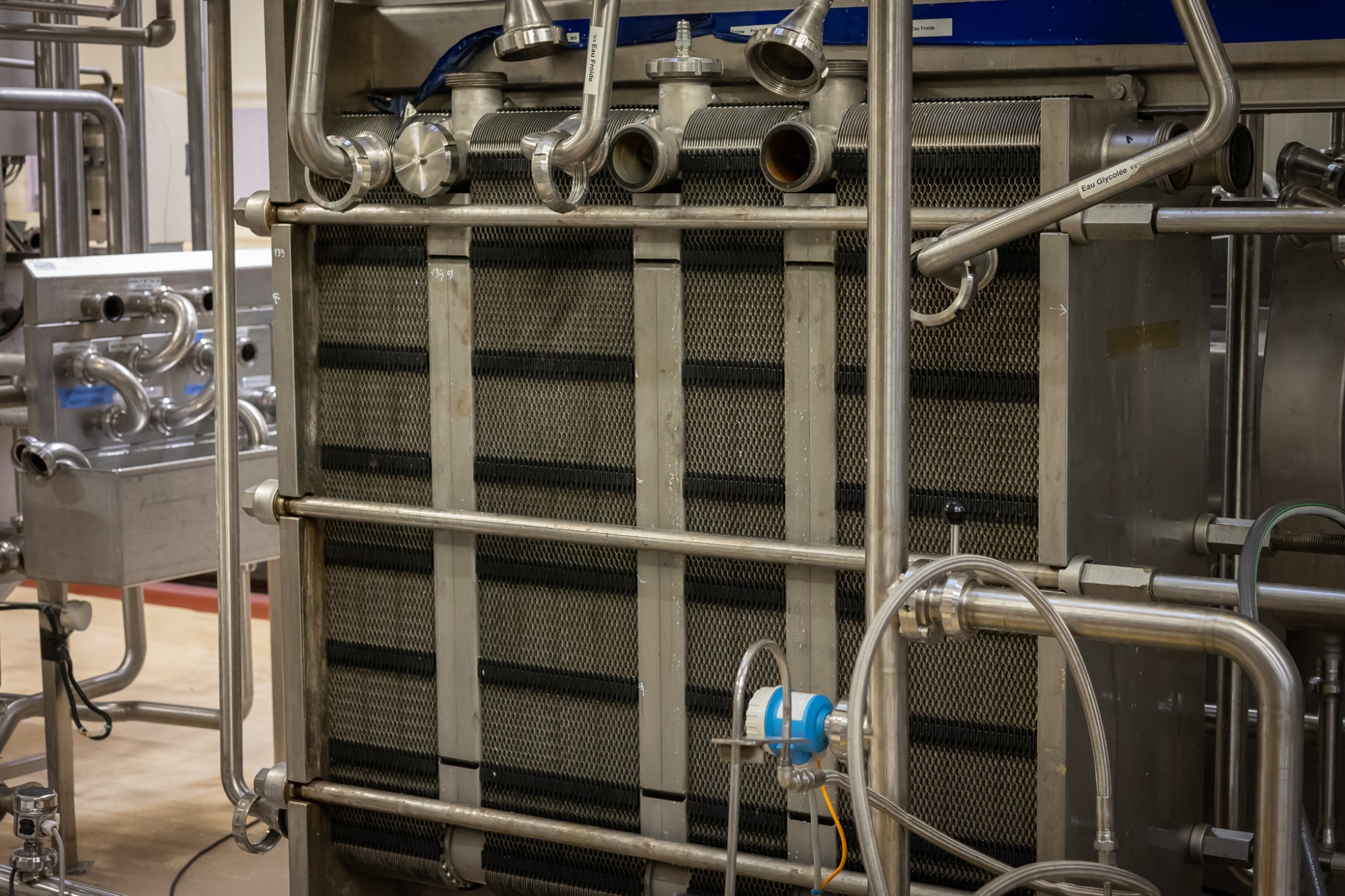

Test d'intégrité échangeurs à plaques

publié le 05 janvier 2023

Fin décembre, nous profitons de l’arrêt annuel pour maintenance d’un de nos clients de l’agro-alimentaire pour suivre avec lui et Eric (notre spécialiste maintenance), le déroulement d’un test d’intégrité sur ses échangeurs à plaques.

TGF : Bonjour et merci d'avoir accepté de nous recevoir lors de cette opération.

Dites-nous, pourquoi faire un test d’intégrité ?

Client : Nous faisons un test d’intégrité dans le cadre de l’audit IFS.

Nos clients nous demandent de garantir la qualité de nos appareils, notamment de nos échangeurs.

TGF : L’intérêt principal est donc réglementaire ?

Client : Non pas seulement.

Nous utilisons ces échangeurs afin de réaliser nos opérations de pasteurisation, c’est-à-dire de porter nos mix (i.e. nos produits), à une certaine température pendant un temps suffisant afin de détruire toute la flore pathogène s’y trouvant.

Dans ces échangeurs, passent donc d’un côté nos mix et de l’autre un liquide servant au traitement thermique.

Si jamais les plaques de l’échangeur sont percées, les mix peuvent être contaminés.

Ce problème serait détecté lors de l’analyse des échantillons au labo mais cela voudrait dire que tout un lot serait à jeter et que nous avons un problème de contamination sur la chaine de production sans savoir où exactement.

TGF : Le test d’intégrité sert donc à détecter s’il y a des fuites à l’intérieur des échangeurs ?

Client Oui, mais l’intérêt principal de ce test est que c’est un test prédictif.

TGF : Comment cela ?

Eric (TGF) : Un échangeur vieillit forcément, entre son utilisation normale et les différentes interventions qu’il subit au fil du temps. Mais ce vieillissement se fait de manière très progressive et de manière aléatoire suivant l’utilisation.

L’objectif de ce test est bien de détecter des fuites entre les deux parties d’un échangeur. Mais cela permet également d’anticiper sur des perforations à venir.

Pour réussir cela, le principe est finalement assez simple.

D’un côté on injecte un mélange gazeux composé de molécules très fines (*) et de l’autre côté, on vérifie, avec un capteur spécifique, si on retrouve des traces de ce gaz.

Et en fait, ce gaz passe là où ne passe pas encore les liquides, composés de molécule plus grosses. C’est comme cela que l’on sait à l’avance qu’il va y avoir un risque de contamination au cours des mois à venir.

Ainsi, le responsable de l’installation sait qu'il devra prévoir une maintenance sur son échangeur au cours de l'année à venir.

Cela lui permet de réaliser cette maintenance de manière sereine et planifiée, sans avoir à arrêter la chaine de fabrication.

Client : Et le fait de faire ce test chaque année, nous permet également de suivre l’évolution de nos plaques d’une année sur l’autre.

Ainsi, cette année, nous allons devoir réaliser la maintenance sur une section qui était identifié comme « limite » mais correcte l’année dernière.

(*) le mélange utilisé est ininflammable (classé ISO 10156), non toxique et n'endommage pas les plaques et les joints.

D'un coté le gaz est injecté.

Et de l'autre, on cherche des traces du gaz avec un capteur spécifique.

Une des section de l'échangeur comporte une fuite

Merci à notre client pour son témoignage et sa confiance. Merci à Claude, technicien Alfa Laval, pour son intervention.

Le test d'intégrité d'Alfa Laval a de nombreux avantages :

✓ Ne nécessite aucun démontage de l’échangeur pour séchage.

✓ Test prédictif :

➡️ Micro-perforations

➡️ Détection de la fatigue matière

➡️ Corrosion

✓ Produits safe utilisés (azote hydrogéné).

✓ Pas de coloration de l’installation (contrairement aux tests utilisant de la fluorescèine)

Plus de détails : Présentation Alfa Laval.

© Alfa Laval, tous droits réservés

Une question ?

Un expert pour vous répondre

Mode paysage non supporté sur mobile.

Pour garantir votre confort de navigation

veuillez tourner votre écran.